玻璃粉末非标隧道炉是针对玻璃粉末特性(如粒度、熔融温度、化学稳定性等)定制设计的连续式热处理设备,主要用于玻璃粉末的干燥、熔融、烧结、改性及表面处理等工艺,广泛应用于特种玻璃制造、电子封装、光伏玻璃、光学玻璃、玻璃基复合材料等领域。以下是其核心用途及典型工艺说明:

一、玻璃粉末熔融与成型

1. 特种玻璃制品生产

用途:

将玻璃粉末加热至熔融状态(温度范围通常为 600~1500℃,具体取决于玻璃成分,如高硼硅玻璃需 1200℃以上),通过模具成型为玻璃珠、玻璃微球、玻璃管、异形玻璃件等。

工艺特点:

分段式温控:

低温段(200~400℃):去除粉末表面吸附水;

中温段(500~800℃):排除有机添加剂(如粘结剂);

高温段(800~1500℃):熔融成液态并均匀流动填充模具。

气氛控制:

通入惰性气体(如氮气)或还原性气体(如氢气),防止玻璃成分氧化(如含金属离子的光学玻璃)。

2. 玻璃粉末 3D 打印后处理

用途:

对 3D 打印的玻璃生坯(含玻璃粉末 + 有机载体)进行脱脂 - 烧结一体化处理,去除有机物并实现玻璃致密化。

设备要求:

升温速率可控(如 0.5~5℃/min),避免生坯因快速升温开裂;

配备废气处理系统,处理脱脂过程中挥发的有机物(如石蜡、树脂)。

二、玻璃粉末表面改性与涂层

1. 金属化镀膜预处理

用途:

在玻璃粉末表面涂覆金属层(如银、铜)前,通过隧道炉加热去除表面油污和水分,提高镀膜附着力。

工艺示例:

温度:150~250℃,保温时间:30~60 分钟;

热风循环风速:5~8m/s,确保粉末颗粒表面均匀干燥。

2. 纳米涂层烧结

用途:

对玻璃粉末喷涂纳米二氧化硅、二氧化钛等涂层后,通过高温烧结使涂层与玻璃基体结合,赋予玻璃耐磨、防反射、自清洁等特性(如光伏玻璃减反射涂层)。

关键参数:

温度:400~800℃,需匹配涂层材料的相变温度;

炉内气压:部分涂层需在真空环境下烧结(如金属纳米涂层防氧化)。

三、电子封装与半导体领域

1. 玻璃粉末封接材料烧结

用途:

作为电子元件(如传感器、芯片载体)的封接材料,玻璃粉末在隧道炉中加热至软化点(如 400~700℃),填充金属引脚与陶瓷基板间隙,实现气密封装。

工艺要求:

温度均匀性:±2℃以内,确保玻璃粉末同步软化;

氮气保护:防止金属引脚氧化,提升封接可靠性。

2. 玻璃 - 金属复合件热处理

用途:

制造玻璃 - 金属密封件(如真空电子管、锂电池铝壳玻璃盖板)时,通过隧道炉控制升温 / 降温速率,匹配两者热膨胀系数差异,避免应力开裂。

典型曲线:

升温段:1~2℃/min 至峰值温度(如玻璃软化点 + 50℃);

保温段:30 分钟,确保界面融合;

降温段:0.5~1℃/min 至室温,减少内应力。

四、光伏玻璃与光学玻璃加工

1. 光伏玻璃粉末回收再利用

用途:

对光伏玻璃生产过程中的碎玻璃、边角料进行破碎制粉,通过隧道炉熔融再生为光伏玻璃原片、玻璃珠(用于反光材料)。

环保优势:

温度:1300~1500℃,实现玻璃完全熔融;

节能设计:配备余热回收系统,降低能耗 30% 以上。

2. 光学玻璃粉末精密烧结

用途:

生产高精度光学元件(如镜头、棱镜)时,对纳米级玻璃粉末进行热等静压烧结,实现无气泡、高透光率的致密体。

设备定制:

真空环境(压力≤10Pa)+ 高压气体加压(如氩气,压力 50~100MPa);

温度场均匀性:±1℃,确保光学元件折射率一致性。

五、玻璃基复合材料制备

1. 玻璃 - 陶瓷复合板材生产

用途:

将玻璃粉末与陶瓷颗粒(如氧化铝、碳化硅)混合后,通过隧道炉高温烧结形成耐磨基板、耐高温绝缘板,用于新能源汽车电池包隔热、工业设备防护等场景。

工艺关键:

梯度升温:先低温(300~500℃)排除有机物粘结剂,再高温(900~1200℃)促进玻璃与陶瓷界面反应;

冷却速率:5~10℃/min,避免因热膨胀系数差异产生裂纹。

2. 玻璃微珠填充改性

用途:

对空心玻璃微珠进行表面包覆(如环氧树脂、金属镀层)后,通过隧道炉固化,提升其在航空航天轻量化材料、锂电池导热填料中的分散性和性能。

六、科研与特种工艺开发

1. 新型玻璃配方研发

用途:

实验室级非标隧道炉可模拟不同温度曲线、气氛条件,测试玻璃粉末的熔融特性、析晶倾向等,加速新材料研发。

功能配置:

可编程控温模块(支持多段曲线导入);

气氛切换系统(氧气、氮气、氩气等)。

2. 极端环境模拟测试

用途:

对玻璃粉末制品进行高低温循环测试(如 - 40℃~800℃),评估其在航天、深海等极端环境下的稳定性。

总结:非标隧道炉的核心优势

玻璃粉末处理对设备的温度精准性、气氛可控性、物料传输稳定性要求极高,非标隧道炉通过定制化设计可满足:

温度范围广:室温~1600℃(采用硅钼棒、钨丝等加热元件);

气氛灵活可调:真空、惰性气体、还原性 / 氧化性气氛切换;

物料接触安全:炉内材质选用耐高温耐腐蚀合金(如 310S 不锈钢、刚玉陶瓷),避免污染玻璃粉末;

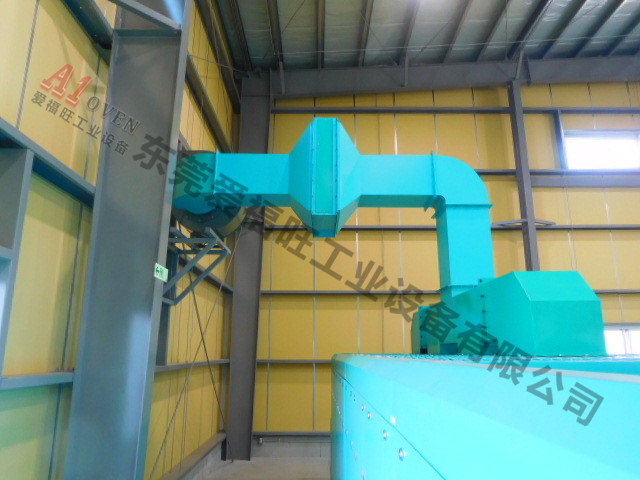

连续化生产:网带式、辊道式或推板式传输系统,产能可达每小时数十公斤至数吨。

实际应用中,需根据玻璃粉末的成分(如钠钙玻璃、硼硅酸盐玻璃、微晶玻璃)、粒度分布(纳米级至毫米级)、目标产品形态,与设备厂商联合设计最优工艺路径和设备参数,确保成品性能达标。

东莞市爱旺工业设备有限公司

市场咨询: 139-0264-6285 彭总

公司地址:中国 · 东莞市桥头镇大洲村大西一路三街20号

--------------------------------------------------------------------